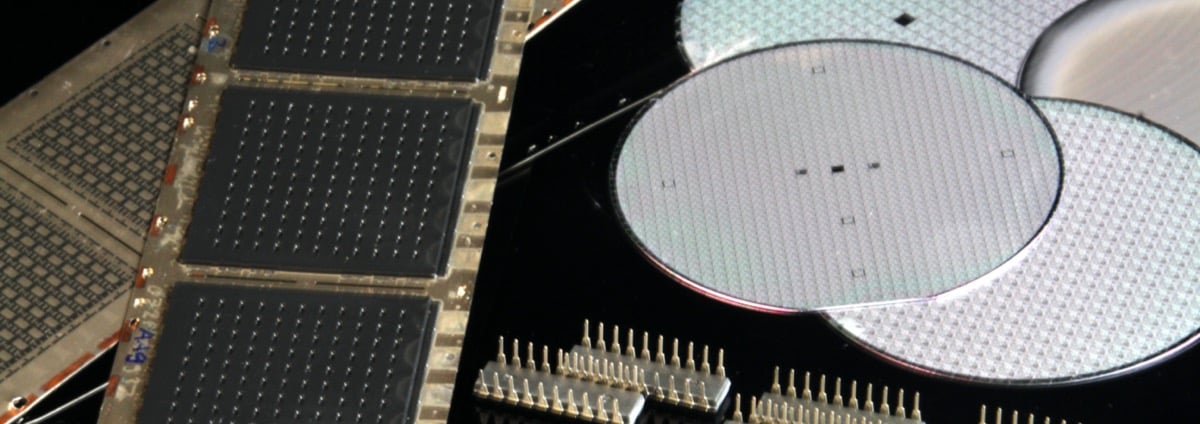

Desde los comienzos de la era digital, los fabricantes de circuitos integrados han enfrentado al desafío de grabar circuitos cada vez más complejos en superficies cada vez más pequeñas. Esto ha dado lugar al desarrollo de múltiples tecnologías de grabado a medida que la industria buscaba formas más eficientes, efectivas y seguras para el medioambiente de eliminar químicamente capas de la superficie de una oblea para producir circuitos integrados de alta calidad, que sean uniformes y confiables.

Grabado en húmedo Este proceso consiste en sumergir las obleas en un baño químico con agentes grabadores, como el ácido fluorhídrico para grabar dióxido de silicio sobre un sustrato de silicio. El grabado en húmedo es el proceso más simple utilizado para grabar, pero es menos preciso que el grabado en seco y produce derivados tóxicos que deben eliminarse correctamente.

Grabado en seco Es un proceso realizado en la fase de plasma, en el cual se utilizan mezclas de gases para crear una reacción que afecte la superficie de la oblea. Se utilizan radiofrecuencias para excitar las moléculas de gas y cambiar su estado en función de una reacción química que elimina el material no deseado; esto crea una superficie grabada.

Para los productos digitales sofisticados de hoy en día que requieren chips más pequeños y densos, los fabricantes prefieren utilizar el grabado en seco, también conocido como grabado por plasma, en lugar del grabado en húmedo por los siguientes motivos:

El grabado y la limpieza de muchas de las superficies fabricadas en la actualidad, como las obleas de silicio, pueden plantear una serie de problemas para el fabricante. Muchos procesos de grabado en húmedo utilizan líquidos corrosivos y peligrosos, como el bisulfato de amonio y el ácido fluorhídrico, que pueden representar un peligro tanto para el usuario como para el medioambiente.

Los métodos menos tóxicos, como el pulido en tambor mecánico y el arenado, demoran más tiempo, pueden ser menos precisos y son más adecuados para crear un macrograbado; son procesos menos útiles cuando los componentes electrónicos requieren circuitos más pequeños y complejos. La fotoablación utiliza láseres de alta energía para crear micrograbados, pero el proceso está restringido a áreas más pequeñas y muy localizadas, y es difícil de usar para tratar superficies enteras. A esto se debe añadir la gran capacitación y el equipo de protección personal necesarios, por lo que el proceso rápidamente se vuelve demasiado costoso y engorroso para emplear a escala.

Asimismo, los procesos de limpieza pueden plantear diversos desafíos para los fabricantes y los resultados pueden ser desalentadores. Por ejemplo, los disolventes comunes pueden eliminar algunos contaminantes, pero no todos y, a menudo, dejan un residuo que puede afectar el rendimiento. Los disolventes tienden a esparcir los contaminantes por la superficie en lugar de eliminarlos por completo y, una vez que el disolvente se evapora, aún quedan rastros de contaminantes, lo que da como resultado una superficie sucia a pesar de haber realizado los mejores esfuerzos.

Y una superficie sucia no es el único problema. A menudo, queda un nivel molecular de contaminación que inhibe la adecuada adhesión. Una superficie debe estar completamente limpia, lo que incluye la eliminación de contaminantes de nivel molecular, para crear la superficie prístina necesaria para una adhesión óptima. Incluso si se ha elegido la mejor combinación de material y adhesivo para promover una unión óptima, una superficie sucia dará como resultado una unión deficiente y una mala calidad del producto.

Lamentablemente, muchos fabricantes no pueden determinar si sus materiales están completamente limpios. Muchos procesos de fabricación son intrínsecamente sucios y dejan aceites o residuos en la superficie sin que el fabricante detecte el problema. Como si esto fuera poco, están los desechos derivados de los procesos de limpieza basados en fluidos; estos son perjudiciales para el medioambiente y tóxicos si no se eliminan correctamente. Si bien existe un impulso creciente para crear productos más ecológicos y disolventes líquidos menos contaminantes, la toxicidad sigue siendo un problema y la industria electrónica necesita acelerar la evolución de procesos menos tóxicos y tecnologías más limpias.

Los efectos generados por procesos de grabado y limpieza que no resulten óptimos pueden ser generalizados. Las metodologías deficientes de limpieza o grabado pueden resultar en mayores costos del producto debido a los desechos adicionales y gastos extra de limpieza o grabado durante la producción. También crea una cantidad considerable de desechos que requieren eliminación, lo que también aumenta los costos de producción. Cuando la calidad del producto se ve afectada debido a un proceso deficiente de limpieza o grabado, puede ralentizar la línea de fabricación y producir un efecto negativo adicional en los resultados. El objetivo de estos procesos de limpieza y grabado debe ser que la fabricación sea más eficiente sin agregar líneas de producción, horas-hombre o costos de materiales.

Los efectos generados por procesos de grabado y limpieza que no resulten óptimos pueden ser generalizados. Las metodologías deficientes de limpieza o grabado pueden resultar en mayores costos del producto debido a los desechos adicionales y gastos extra de limpieza o grabado durante la producción. También crea una cantidad considerable de desechos que requieren eliminación, lo que también aumenta los costos de producción. Cuando la calidad del producto se ve afectada debido a un proceso deficiente de limpieza o grabado, puede ralentizar la línea de fabricación y producir un efecto negativo adicional en los resultados. El objetivo de estos procesos de limpieza y grabado debe ser que la fabricación sea más eficiente sin agregar líneas de producción, horas-hombre o costos de materiales.

El tratamiento por plasma para limpieza y grabado permite nuevos procesos de fabricación y productos que, de otro modo, no serían posibles, de manera que las empresas puedan ampliar sus líneas de productos y establecer nuevos mercados. Por ejemplo, el plasma mejora la funcionalización de las superficies, como la adición de grupos carboxilo para la industria médica.

El plasma también permite cambios uniformes de la energía superficial en grandes áreas para la industria del recubrimiento y la unión, que requiere limpieza y grabado en una primera instancia. La producción de semiconductores y obleas también tiene una creciente necesidad de aplicaciones de limpieza y grabado por plasma. Asimismo, la fabricación de celdas solares es ideal para la adopción y un mayor uso de sistemas de plasma debido a su capacidad para adaptarse a parámetros de plasma controlados con precisión.

El conformismo plantea un desafío que muchas empresas encuentran difícil de superar: es fácil no hacer nada. Para los fabricantes sin recursos o capital, la respuesta suele ser simplemente producir piezas de menor calidad con un nivel permisible de contaminación que sea aceptable para un mercado, una aplicación o un nivel de precios en particular. Sin embargo, todavía existe cierto riesgo, especialmente si reducir la calidad resulta en un rotundo fracaso del producto que, a su vez, genera retiros del mercado y costosos problemas legales presentados por los clientes B2C (Business to Consumer) o consumidores finales.

Otro enfoque sería eliminar los factores que causan la contaminación de las piezas en primer lugar. Esto implicaría la eliminación completa de un paso de fabricación (que puede no ser posible debido a problemas tecnológicos o de costo) o una reelaboración total o la reubicación de una línea de fabricación, lo cual podría ser un proceso sumamente costoso y prolongado.

![]() Quizás la solución menos atractiva simplemente sea delegar el problema de las piezas sucias a los proveedores. Básicamente, esto impone la responsabilidad de garantizar que todos los componentes estén completamente libres de contaminantes en el proveedor de piezas. Esta sería la menos efectiva, y la más arriesgada, de todas las soluciones, no solo debido a la carga financiera adicional que recae sobre el proveedor de piezas (que probablemente se trasladaría al fabricante de todos modos), sino también porque no habría garantía de que los componentes estuvieran libres de contaminantes en el producto final. Una vez que el fabricante recibe la pieza, aún podría ensuciarse o contaminarse durante el proceso de fabricación del producto final. Si no existe un sistema de garantía de calidad (QA) para evaluar con precisión la limpieza (evitar el costo de este sistema era el objetivo del fabricante en primer lugar), no hay una forma confiable de determinar si el producto se contaminó durante la fabricación, lo que aumenta el riesgo de que el producto final no esté limpio y sea potencialmente propenso a fallar.

Quizás la solución menos atractiva simplemente sea delegar el problema de las piezas sucias a los proveedores. Básicamente, esto impone la responsabilidad de garantizar que todos los componentes estén completamente libres de contaminantes en el proveedor de piezas. Esta sería la menos efectiva, y la más arriesgada, de todas las soluciones, no solo debido a la carga financiera adicional que recae sobre el proveedor de piezas (que probablemente se trasladaría al fabricante de todos modos), sino también porque no habría garantía de que los componentes estuvieran libres de contaminantes en el producto final. Una vez que el fabricante recibe la pieza, aún podría ensuciarse o contaminarse durante el proceso de fabricación del producto final. Si no existe un sistema de garantía de calidad (QA) para evaluar con precisión la limpieza (evitar el costo de este sistema era el objetivo del fabricante en primer lugar), no hay una forma confiable de determinar si el producto se contaminó durante la fabricación, lo que aumenta el riesgo de que el producto final no esté limpio y sea potencialmente propenso a fallar.

Afortunadamente, la tecnología de plasma ofrece una solución eficaz y rentable a los problemas de grabado y contaminación.

El grabado por plasma se puede utilizar en numerosas aplicaciones para grabar una variedad de materiales. El grabado por plasma puede resultar más eficaz para muchos procesos que actualmente utilizan fotoablación, métodos mecánicos y procesamiento químico. Estas otras técnicas son más costosas y producen mayores flujos de desechos que los fabricantes deben gestionar de forma constante.

Algunas aplicaciones comunes de limpieza y grabado por plasma para las cuales la tecnología de plasma es ideal son las siguientes:

Eliminación de fotorresistencia: El grabado por plasma elimina con eficacia la fotorresistencia de una superficie completa; o bien, parte de esa superficie se puede cubrir para eliminar material de un área específica. Los sistemas de plasma permiten que los usuarios tengan un control más preciso sobre la profundidad y el área que desean grabar. Además, el grabado por plasma puede mejorar la unión para una producción mejorada y más rentable de placas de circuito impreso (PCB) y semiconductores.

Reducción de óxido: El tratamiento por plasma puede reducir el óxido en los bondpads y crear una conexión electromecánica más fiable. Este tratamiento minimiza la tasa de incremento del óxido, y aumenta la vida útil del producto o las piezas.

Mejora de la adhesión de plásticos: El politetrafluoroetileno (PTFE) es uno de los plásticos más difíciles de unir. Aplicar el procesamiento por plasma en superficies de PTFE puede aumentar la energía superficial, lo que resulta en una unión covalente y una humectación adecuada de la superficie para los disolventes. Como resultado, es posible mejorar el PTFE para sellarse a un componente, usarse como aislante y para muchas otras aplicaciones.

Aplicaciones ultralimpias: Los sistemas de plasma con cámaras de vacío de borosilicato o cuarzo pueden garantizar un entorno superlimpio, donde los contaminantes orgánicos se volatilizan y eliminan de la superficie en forma de monóxido de carbono (CO) y radical hidroxilo (HO), que luego se expulsan a través del sistema de vacío. Los científicos especializados en investigación y los fabricantes encuentran esto muy útil, por ejemplo, para limpiar ADN y ARN de los sustratos.

Aplicaciones ultralimpias: Los sistemas de plasma con cámaras de vacío de borosilicato o cuarzo pueden garantizar un entorno superlimpio, donde los contaminantes orgánicos se volatilizan y eliminan de la superficie en forma de monóxido de carbono (CO) y radical hidroxilo (HO), que luego se expulsan a través del sistema de vacío. Los científicos especializados en investigación y los fabricantes encuentran esto muy útil, por ejemplo, para limpiar ADN y ARN de los sustratos.

Los sistemas de plasma pueden integrarse en muchos procesos de fabricación con una interrupción mínima, pero aun así mejoran significativamente el rendimiento de las uniones, el recubrimiento, el enchapado u otras aplicaciones en comparación con otros métodos de limpieza o grabado de superficies. Para todas las asignaciones de grabado y limpieza por plasma, es importante que el gas se corresponda con el material y el proceso adecuados. El oxígeno es la opción más apropiada para la mayoría de las aplicaciones de limpieza, mientras que el hidrógeno se usa, generalmente, para la reducción de óxidos. En aplicaciones de grabado agresivas, los gases que incluyen flúor, como CF4 o SF6, han demostrado ser beneficiosos.

La identificación del contaminante exacto también es crucial para lograr una limpieza óptima. Por ejemplo, si se trata de un contaminante humano, es necesario identificarlo mejor. Algunos ejemplos comunes son las huellas dactilares, los fluidos corporales y los cosméticos, incluso la suciedad cotidiana recogida y transmitida con las yemas de los dedos. Una vez que se ha identificado con precisión cuál es el contaminante, se puede desarrollar un plan para su eliminación completa a través de una limpieza por plasma adecuada.

Thierry Plasma es líder en la industria del tratamiento por plasma porque mejora continuamente su tecnología y sus productos de plasma. Como empresa centrada en el cliente, nos enfocamos en qué soluciones se necesitan, qué funciona mejor para resolver su problema, y en cómo reducir el riesgo y mejorar la calidad de sus productos. A menudo, proporcionamos un estudio de pruebas sin cargo para ayudarlo a comprender el problema que está abordando y cómo el tratamiento por plasma podría resultar beneficioso.

Para mejorar la producción y la calidad del producto, cada sistema de plasma se crea según las necesidades específicas del cliente, lo que permite que su sistema se adapte perfectamente a su proceso de fabricación. Con más de 8,000 sistemas de plasma en el campo y una trayectoria de éxito demostrada, nuestra tecnología de plasma es inigualable. Contamos con un laboratorio de aplicaciones de superficie para ayudar a las empresas a determinar, de forma objetiva, qué tan bien un sistema de tratamiento por plasma aborda sus desafíos de limpieza y grabado antes de que decidan adquirir uno.

Para mejorar la producción y la calidad del producto, cada sistema de plasma se crea según las necesidades específicas del cliente, lo que permite que su sistema se adapte perfectamente a su proceso de fabricación. Con más de 8,000 sistemas de plasma en el campo y una trayectoria de éxito demostrada, nuestra tecnología de plasma es inigualable. Contamos con un laboratorio de aplicaciones de superficie para ayudar a las empresas a determinar, de forma objetiva, qué tan bien un sistema de tratamiento por plasma aborda sus desafíos de limpieza y grabado antes de que decidan adquirir uno.

Otros procesos de limpieza y grabado, como los baños químicos y los tratamientos con llama, pueden ser perjudiciales para el medioambiente y peligrosos para los usuarios. Los sistemas de plasma son respetuosos con el medioambiente; minimizan el impacto ambiental y, al mismo tiempo, mejoran la calidad, fiabilidad y valor de los procesos y productos.

Thierry Plasma tiene la tecnología y un sistema para prácticamente todas las necesidades de tratamiento por plasma comerciales, industriales y científicas. Los procesos de grabado y limpieza por plasma eficientes y efectivos de nuestros sistemas de plasma son capaces de eliminar contaminantes a nivel molecular y proporcionar un grabado más preciso a fin de garantizar procesos de fabricación de mayor calidad.

Para obtener más información, solicite un estudio y un reporte de pruebas de materiales GRATIS, y descargue nuestro eBook “Modificación de superficies por plasma para fabricantes”.

Contacto

Thierry Corporation

4319 Normandy Court

Royal Oak, MI 48073, EUA

Teléfono: +1 (248) 549 8600

Fax: +1 (248) 549 3533

info@thierry-corp.com