Los sistemas de plasma de baja presión son componentes de sistemas de vacío especializados que han sido diseñados, ensamblados y operados para el proceso específico de producir la composición química del plasma de manera segura y repetida.

Estos sistemas de plasma de baja presión ofrecen una amplia gama de opciones para la modificación de la superficie. Algunos ejemplos de esto serían la limpieza precisa de componentes contaminados, la activación por plasma de piezas de plástico, el grabado de materiales orgánicos o inorgánicos, la deposición por plasma, el recubrimiento de baja fricción y el recubrimiento de piezas de plástico con capas similares a PTFE (politetrafluoroetileno). Los sistemas de plasma de baja presión se utilizan en una gran variedad de industrias cuando se trata de combinar materiales o cambiar las características superficiales de los materiales industriales.

En los sistemas de plasma de baja presión, el plasma se genera en una cámara de vacío que contiene cantidades medidas o dosificadas del gas o los gases precursores deseados. Este gas se excita para cambiar de estado a plasma. Uno de los ejemplos de excitación consiste en transmitir una corriente de radiofrecuencia a través del gas. Esta energía de radiofrecuencia crea un gas plasma adecuado que entra en contacto con las superficies de los materiales dentro de la cámara de vacío. Se pueden realizar dos o más pasos sucesivamente, tales como limpieza y recubrimiento de superficies, o limpieza, grabado y activación gracias a los avances en el software de control de los sistemas de plasma.

Los sistemas de plasma de baja presión suelen operarse por lotes, lo que resulta ideal para el procesamiento y las pruebas de productos, además de la investigación.

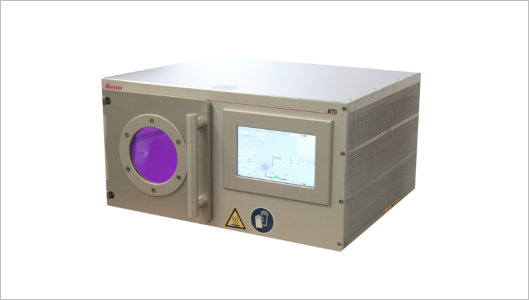

Control Cabinet:

W 310 mm H 330 mm D 420 mm

Chamber:

Ø 3.9 in, L 10.9 in

Chamber Volume:

2

Gas Supply:

1 gas channel via needle valve

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz or 2.45 GHz)

Control:

Semi-Automatic

Control Cabinet:

W 560 mm H 600 mm D 600 mm

Chamber:

Ø 10.5 in, L 16.5 in

Chamber Volume:

24

Gas Supply:

2 gas channel via needle valve

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz or 2.45 GHz)

Control:

Semi-Automatic

Control Cabinet:

W 600 mm H 1700 mm D 800 mm

Chamber:

W 12" x H 11.8" x D 14.6"

Chamber Volume:

30

Gas Supply:

Mass flow controllers

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz or 2.45 GHz)

Control:

Touch Screen

Control Cabinet:

W 600 mm H 1700 mm D 800 mm

Chamber Volume:

15

Gas Supply:

Mass flow controllers

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz or 2.45 GHz)

Control:

PC

Control Cabinet:

W 600 mm H 2100 mm D 800 mm

Chamber Volume:

575

Gas Supply:

Mass flow controllers

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz or 2.45 GHz)

Control:

PC

Control Cabinet:

W 425 mm H 275 mm D 450 mm

Chamber:

Ø 8.3 in, L 11.8 in

Chamber Volume:

10.5

Gas Supply:

Mass flow controllers

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz)

Control:

Touch Screen

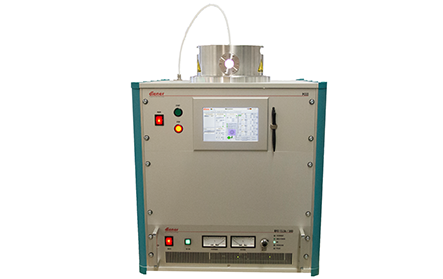

Control Cabinet:

W 870 mm, H (with feet) 1860 mm, D 1400 mm

Chamber:

∅ 640 mm, D 1000 mm

Chamber Volume:

320

Gas Supply:

2 - 6 MFCs

Generator:

80 kHz - 300 Watt

(13.56 MHz)

Control:

PC

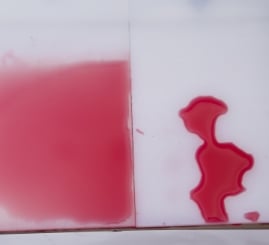

La activación por plasma de baja presión de una superficie se utiliza en la industria para aumentar la fuerza de unión entre el material de base y un adhesivo, recubrimiento o pintura. Este aumento en la fuerza de unión se debe a un cambio en la unión covalente, donde el material de base y el adhesivo comparten electrones para crear un enlace molecular.

La limpieza por plasma de baja presión de una superficie es el proceso de eliminar materiales extraños o contaminación de una pieza. Este proceso de limpieza elimina el material de la superficie al convertirlo en gas. Un buen ejemplo de este tipo de limpieza sería una pieza con contaminación por hidrocarburos expuesta al plasma de oxígeno. El hidrocarburo sólido se convertiría en monóxido de carbono (CO) y radical hidroxilo (HO). Este gas se bombearía desde el sistema de plasma y dejaría una pieza con una superficie limpia.

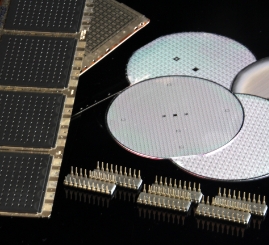

El grabado por plasma a baja presión de una superficie es el proceso de eliminar material a granel o material estampado cuando se usa con un método de máscara o materiales de tipo fotorresistentes. En comparación con los métodos de grabado a base de disolventes, la principal ventaja del grabado por plasma a baja presión con un proceso de gas seco es la alta resolución y la reducción del costo asociado debido a la falta de  corrientes de desechos generadas. También hay un mayor nivel de seguridad debido a la falta de manipulación mecánica de los materiales de grabado con fluidos corrosivos.

El grabado por plasma de baja presión con un componente direccional se denomina grabado iónico reactivo (RIE). El método de RIE es el proceso de aplicar una carga a la superficie de la pieza que se desea grabar. Esta carga acelera el grabado por plasma con la carga opuesta directamente en la muestra que se grabará. Esta aceleración direccional del plasma de grabado aumenta la velocidad de grabado de la muestra en una dirección. La velocidad de grabado direccional produce estructuras grabadas con paredes que son más verticales. Estas paredes verticales permiten la producción de características más pequeñas o más densas en comparación con las características grabadas sin un proceso direccional.

La deposición por plasma de baja presión es el proceso de generar un recubrimiento o capa en la superficie de una pieza mediante el uso de una mezcla de gas procesado por plasma o un monómero líquido vaporizado como materia prima en un proceso por plasma. Este proceso tiene la ventaja de realizarse en la misma cámara que un proceso de activación por plasma, sin romper el vacío. Otro beneficio de este proceso de recubrimiento es que se realiza como un proceso en seco sin la generación de corrientes de desechos acuosos.

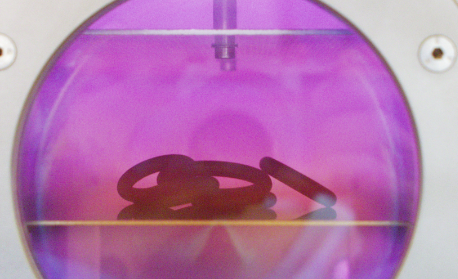

La deposición por plasma de baja presión también es capaz de producir un recubrimiento de baja fricción. Este recubrimiento de baja fricción se utiliza comúnmente para recubrir juntas tóricas y sellos elastoméricos en un esfuerzo por seleccionarlos mediante alimentadores vibratorios o manipularlos durante la fabricación sin dañarlos. Además, este recubrimiento se puede utilizar para proporcionar una mayor facilidad de ensamblaje o disminuir el desgaste en superficies selladas acopladas.

Contacto

Thierry Corporation

4319 Normandy Court

Royal Oak, MI 48073, EUA

Teléfono: +1 (248) 549 8600

Fax: +1 (248) 549 3533

info@thierry-corp.com