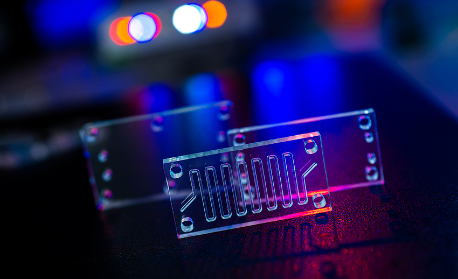

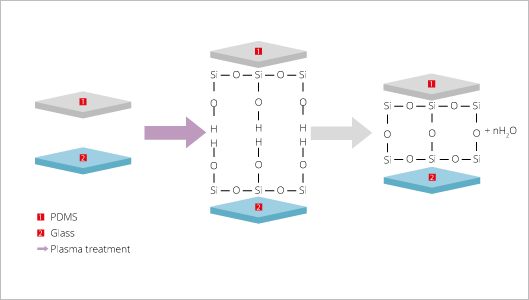

Un campo importante para la aplicación de plasma de baja presión es la unión de dispositivos microfluídicos de polidimetilsiloxano (PDMS). El PDMS es importante en la fabricación de componentes microfluídicos cuando se activa con plasma de oxígeno. Cuando un componente de PDMS y una estructura que contiene silicio se activan por plasma, pueden unirse sin un adhesivo. Este método de unión sin un adhesivo permite la producción de características más pequeñas respecto del uso de un adhesivo.

El PDMS es una silicona inerte moldeable que se utiliza para adoptar la figura o la forma de las estructuras y los canales microfluídicos de su molde. Estas estructuras moldeadas se conforman a partir de formas elevadas producidas en el fondo de un molde. Cuando el PDMS se coloca en el molde y se retira, las formas del fondo del molde se transfieren a la pieza moldeada.

Luego, estas piezas moldeadas se colocan en plasma de oxígeno junto con las piezas de acoplamiento que contienen vidrio o silicio. Al activar las piezas con plasma de oxígeno y colocarlas juntas con precisión, estas se unen. Las características de la unión son covalentes, lo que significa que la pieza de PDMS y la pieza de acoplamiento comparten electrones, lo que produce una unión muy fuerte.

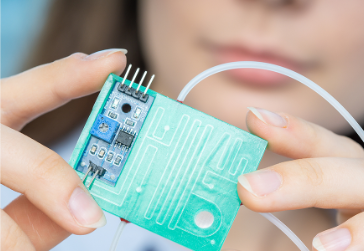

Al unir dispositivos de PDMS, es importante determinar si necesita equipo para una prueba simple de capacidad o herramientas para optimizar y repetir el proceso en volumen. Hay disponible una amplia gama de productos para unir PDMS. Es importante comprender las sutiles diferencias para garantizar que la aplicación del tratamiento por plasma sea exitosa.

La producción de dispositivos microfluídicos es una tecnología relativamente nueva con aplicaciones en industrias que realizan evaluaciones de procesos de química de fluidos. La capacidad de reducir el tamaño del hardware de prueba de fluidos y el volumen de fluido requerido para realizar la prueba mediante la aplicación de microfluídica son los criterios clave que impulsan a la industria. Estas variables clave determinan la necesidad de la industria médica, la biotecnológica y otras de aplicar continuamente estos aspectos de diseño a sus necesidades particulares.

Control Cabinet:

W 310 mm H 330 mm D 420 mm

Chamber:

Ø 3.9 in, L 10.9 in

Chamber Volume:

2

Gas Supply:

1 gas channel via needle valve

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz or 2.45 GHz)

Control:

Semi-Automatic

Control Cabinet:

W 310 mm H 330 mm D 420 mm

Chamber:

Ø 3.9 in, L 10.9 in

Chamber Volume:

2

Gas Supply:

Mass flow controllers

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz or 2.45 GHz)

Control:

Touch Screen

Control Cabinet:

W 600 mm H 1700 mm D 800 mm

Chamber:

Ø 10.5 in, L 16.5 in

Chamber Volume:

24

Gas Supply:

2 gas channel via needle valve

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz or 2.45 GHz)

Control:

Semi-Automatic

Control Cabinet:

W 600 mm H 1700 mm D 800 mm

Chamber:

Ø 10.5 in, L 16.5 in

Chamber Volume:

24

Gas Supply:

Mass flow controllers

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz or 2.45 GHz)

Control:

PC

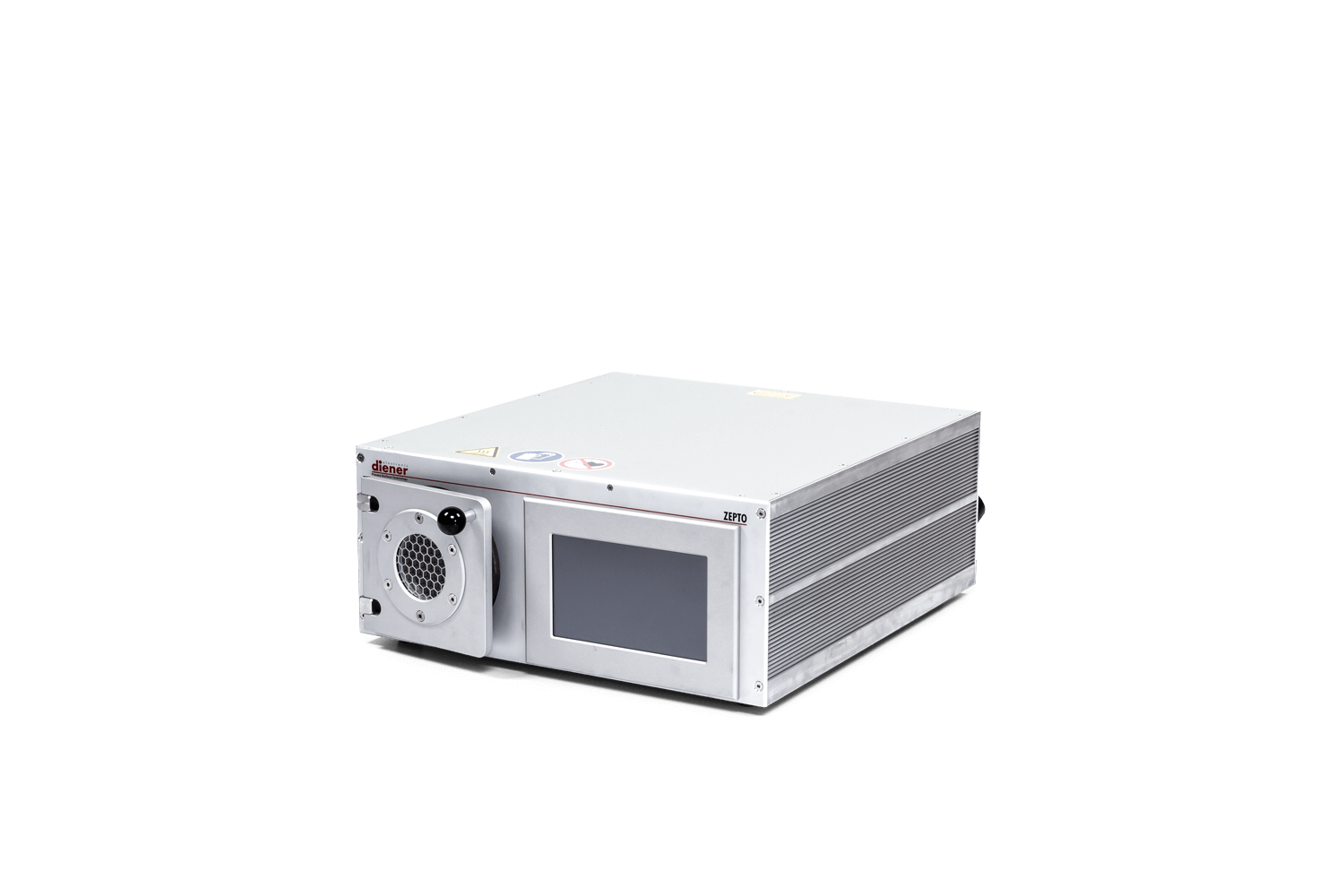

Control Cabinet:

W 425 mm H 185 mm D 450 mm

Chamber:

Ø 4.1 in, L 11.8 in

Chamber Volume:

2.6

Gas Supply:

Mass flow controllers

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz)

Control:

Touch Screen

Control Cabinet:

W 425 mm H 275 mm D 450 mm

Chamber:

Ø 8.3 in, L 11.8 in

Chamber Volume:

10.5

Gas Supply:

Mass flow controllers

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz)

Control:

Touch Screen

Contacto

Thierry Corporation

4319 Normandy Court

Royal Oak, MI 48073, EUA

Teléfono: +1 (248) 549 8600

Fax: +1 (248) 549 3533

info@thierry-corp.com