La deposición química de vapor asistida por plasma (PECVD) con el fin de aplicar un recubrimiento de baja fricción es una aplicación común de esta tecnología. El requisito de cambiar la energía superficial de un sello elastomérico, una junta tórica o un componente que posee una superficie pegajosa con el fin de facilitar el ensamblaje, o permitir que se coloque en un alimentador vibratorio, se aplica a menudo en la industria.

El proceso de aplicación de un recubrimiento de baja fricción se realiza en un sistema de plasma de baja presión. Este proceso se puede realizar en una bandeja de piezas planas o a granel en un contenedor o tambor giratorio. Primero, el proceso por lotes se limpia y activa por plasma para garantizar que el recubrimiento tenga una superficie limpia y activa a la cual adherirse. Luego, el lote de piezas se expone a un proceso por plasma para aplicar la química de proceso deseada que se requiere para recubrir el material de baja fricción de elección sin romper el vacío. Estos recubrimientos pueden ser de una variedad de materiales similares al politetrafluoroetileno (PTFE), al dióxido de silicio (SiO2) o carbono, o recubrimientos de carbono mejorados. Existen una gran cantidad de opciones para la optimización de la superficie para aplicaciones de baja fricción.

La industria del transporte tiene una serie de aplicaciones en las que se utilizan sellos elastoméricos en una amplia gama de productos. Los sellos utilizados en estas aplicaciones a menudo se ensamblan con un método que puede dañar el sello durante el ensamblaje. Este daño es causado por abrasión, pellizcos y mellas. Tener un recubrimiento de baja fricción en la superficie del elastómero durante este proceso de ensamblaje es una excelente manera de minimizar y controlar este daño.

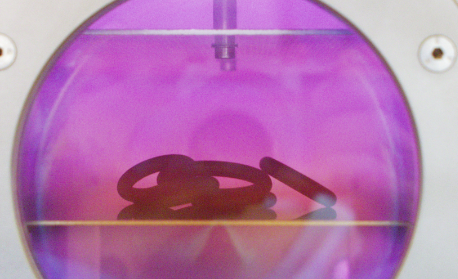

En la actualidad, el ensamblaje automatizado de gran volumen es una práctica común en muchas industrias. El proceso de colocar una junta tórica en una pieza fabricada en un lugar preciso, de forma precisa y con rapidez, puede representar un gran desafío. Uno de los problemas clave y mayores desafíos es el suministro de una junta tórica de un paquete a granel a una máquina de ensamblaje automatizada. Este desafío se debe a que la superficie exterior de las juntas tóricas es pegajosa. Al aplicar un recubrimiento de baja fricción a las juntas tóricas a granel, estas pueden suministrarse a granel mediante un alimentador vibratorio.

Control Cabinet:

W 310 mm H 330 mm D 420 mm

Chamber:

Ø 3.9 in, L 10.9 in

Chamber Volume:

2

Gas Supply:

Mass flow controllers

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz or 2.45 GHz)

Control:

Touch Screen

Control Cabinet:

W 600 mm H 1700 mm D 800 mm

Chamber:

Ø 3.9 in, L 10.9 in

Chamber Volume:

2

Gas Supply:

Mass flow controllers

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz or 2.45 GHz)

Control:

PC

Control Cabinet:

W 560 mm H 600 mm D 420 mm

Chamber:

Ø 5.9 in, L 12.6 in

Chamber Volume:

5

Gas Supply:

2 gas channel via needle valve

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz or 2.45 GHz)

Control:

Semi-Automatic

Control Cabinet:

W 600 mm H 2100 mm D 800 mm

Chamber:

W 15.8" x H 23.6" x D 24.6"

Chamber Volume:

150

Gas Supply:

Mass flow controllers

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz or 2.45 GHz)

Control:

Touch Screen

Control Cabinet:

W 600 mm H 1700 mm D 800 mm

Chamber Volume:

120

Gas Supply:

Mass flow controllers

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz or 2.45 GHz)

Control:

PC

Control Cabinet:

W 600 mm H 2100 mm D 800 mm

Chamber Volume:

600

Gas Supply:

Mass flow controllers

Generator:

1 pc. with 40 kHz

(optional: 13.56 MHz or 2.45 GHz)

Control:

PC

Contacto

Thierry Corporation

4319 Normandy Court

Royal Oak, MI 48073, EUA

Teléfono: +1 (248) 549 8600

Fax: +1 (248) 549 3533

info@thierry-corp.com