La adhesión superficial es un factor esencial que afecta la calidad de cualquier producto que deba adherirse, pintarse, sellarse, imprimirse o recubrirse de alguna manera. La adhesión fiable y de alta calidad es la interfaz dinámica que une dos o más materiales diferentes, que ayudan a crear un producto de valor único. La mala adhesión genera tasas de rechazo de Garantía de Calidad (QA) altas y un producto que, a menudo, resulta poco atractivo visualmente, ineficiente y defectuoso, lo que requiere costosas demoras en la producción, correcciones e incluso retiros del mercado. Si la adhesión es baja, la calidad del producto es baja y el valor del producto resultante será igualmente bajo. Ninguna empresa perdura en el negocio si vende productos de baja calidad durante mucho tiempo.

Es la tendencia de partículas o superficies diferentes a adherirse unas a otras a nivel molecular. La adhesión se ve directamente afectada por la energía superficial o el grado de atracción entre un sustrato y otro material. La energía superficial afecta la capacidad de un adhesivo para extenderse sobre un sustrato, y una energía superficial baja dificulta la unión porque el contacto superficial es deficiente. La energía superficial alta significa que un material puede fluir más fácilmente sobre un sustrato y, de este modo, lograr un mayor contacto superficial y una unión más fuerte.

Existen muchos materiales que pueden tener energía superficial baja, incluidos los plásticos, el caucho, los metales, el vidrio y el polidimetilsiloxano (PDMS). Cuando la unión entre el material de base y el material adyacente es débil, los problemas en esa unión pueden resultar en un rendimiento deficiente y fallas en el producto. Incluso cuando los materiales y agentes de unión elegidos son adecuados para usarse juntos, a menudo es posible mejorar su unión a través de alguna modificación de la superficie.

Cuando la mala adhesión se convierte en un problema de calidad del producto, es fundamental comprender la causa subyacente o los motivos detrás del problema de adhesión. Esto se hace mediante la realización de un análisis de causa raíz de los materiales y agentes de unión. El análisis de la energía superficial del material de base es esencial para comprender por qué sus materiales no se adhieren bien.

Las tintas y los fluidos de prueba de dinas (en ocasiones denominados fluidos de prueba corona) se utilizan para una medición rápida y sencilla de la energía superficial o la tensión de humectación. Cuando estas tintas se aplican a la superficie del material, el líquido formará una capa continua sobre la superficie o se retraerá en gotículas. Si la tinta de prueba de dinas permanece como una capa durante tres segundos o más, entonces el material tendrá una energía superficial mínima. Si la tinta de prueba de dinas se retrae formando gotículas en menos de un segundo, la energía superficial, o nivel de dinas, del sustrato es menor que la del valor del líquido. La energía superficial exacta se puede determinar aplicando un rango de valores crecientes o decrecientes de los fluidos de prueba de dinas.

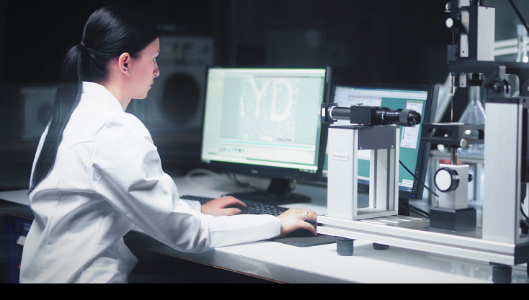

Este análisis utiliza un sistema de medición de energía superficial, denominado goniómetro, que mide el ángulo de contacto entre un líquido y la superficie sobre la que se aplica. Por ejemplo, se aplica una gota de un recubrimiento al sustrato al que se unirá y se captura una imagen de ese contacto; se mide el ángulo en el que la gotícula interactúa con el material de base para asignar un nivel de energía superficial. Cuanto menor sea el ángulo, mayor será la energía superficial. Al unir dos materiales, cuanto mayor sea la energía superficial, mayor será la fuerza de unión que puede lograrse.

Además de las dos pruebas descritas anteriormente, se pueden realizar varias otras para determinar la fuerza de unión, o adhesión, de los materiales en cuestión; por ejemplo, una prueba de tracción, un análisis detallado de la superficie con un microscopio electrónico de barrido (SEM) o una prueba de corte en cuadrícula (también conocida como prueba de corte transversal). Algunas de estas se realizan antes de la unión a fin de determinar la energía superficial inicial, mientras que otras se realizan después de la unión para analizar la calidad de la unión o la aplicación de la pintura. Sin dudas, múltiples pruebas proporcionarían más datos que podrían ayudar a corroborar los resultados de las pruebas iniciales y servirían como una base más confiable para determinar los próximos pasos.

Con frecuencia los fabricantes utilizan materiales de sustrato y agentes de unión que pueden ser compatibles, pero son mínimamente aceptables, en comparación con la inversión de tiempo, esfuerzo y dinero para determinar los materiales óptimos del producto. Es un error aumentar la producción y aceptar estas soluciones mínimamente aceptables que, si bien pueden parecer más atractivas desde el punto de vista financiero, cuestan mucho más a largo plazo en términos de fallas de productos, desperdicios y retiros del mercado.

Si bien la aceptación del consumidor y las ventas pueden ser buenas al principio, tarde o temprano el mercado responderá a la mala calidad del producto y las ventas caerán, las devoluciones aumentarán y, si la mala calidad del producto realmente genera un peligro potencial para el consumidor, se producirán retiros del mercado costosos y perjudiciales.

Cuando un producto tiene mala adhesión y se convierte en una representación muy visible de mala calidad, puede dañar la rentabilidad general del negocio. ¿Cuál sería el resultado? Una inversión imprevista en investigación adicional de materiales, mayores costos de prueba y costos elevados de producción/garantía de calidad.

Un impacto adicional de la mala adhesión es la pérdida de ingresos. Las malas críticas de los consumidores pueden extenderse en las redes sociales como un reguero de pólvora, lo que tendrá un impacto significativo en las ventas y puede afectar incluso a otras líneas de productos como consecuencia de este nocivo protagonismo. Demasiadas críticas negativas pueden dañar irremediablemente la reputación de su marca. Todas las empresas deben tener cuidado al lanzar o continuar la venta de un producto de mala calidad, incluso si es solo una pequeña parte de su negocio global.

Afortunadamente, existen algunas medidas que pueden implementarse para resolver el problema de la mala adhesión sin tener que recurrir a ayuda externa adicional. Por ejemplo, la respuesta podría ser tan simple como cambiar de sustrato o agente de unión, siempre que haya alternativas disponibles que produzcan resultados similares para todas o la mayoría de las características clave de los productos, como acabado, color, durabilidad, funcionalidad y consistencia.

Si está limitado a los materiales originales, alguna modificación física del sustrato podría ser útil, como crear un acabado rugoso de la superficie para crear una superficie no uniforme que permita una mejor unión. Una textura rugosa aumenta el área superficial para que el agente de unión o el pegamento tenga más superficie donde adherirse. Esto puede aumentar su adhesión general a la superficie, pero si la fuerza de unión del material al pegamento o la pintura es débil, no se observará una gran diferencia.

Si está limitado a los materiales originales, alguna modificación física del sustrato podría ser útil, como crear un acabado rugoso de la superficie para crear una superficie no uniforme que permita una mejor unión. Una textura rugosa aumenta el área superficial para que el agente de unión o el pegamento tenga más superficie donde adherirse. Esto puede aumentar su adhesión general a la superficie, pero si la fuerza de unión del material al pegamento o la pintura es débil, no se observará una gran diferencia.

Involucrarse más con sus proveedores puede generar algunos resultados sorprendentes. Si tiene una buena relación con el proveedor adecuado, es posible que esté dispuesto a invertir algo de tiempo y esfuerzo en investigar formas de modificar su producto, como el recubrimiento, la pintura o el adhesivo, para que reaccione mejor con su sustrato preferido. Si tienen éxito, una única modificación puede costarle un poco más y aumentar los costos de producción, pero si genera un producto superior, ese gasto adicional podría compensarse con un aumento en el precio o las ventas.

Si el proveedor en cuestión es su proveedor de sustrato, puede proponer otro material con características similares, o bien, estar dispuesto a hacer modificaciones al original, como añadir un agente de siloxinación para promover una mejor adhesión. Sin embargo, aunque mejoran las capacidades de unión, estos agentes suelen tener una vida útil breve, lo que puede agregar aún más costos a la producción.

La tecnología de plasma es la elección de los fabricantes actuales porque es capaz de mejorar significativamente la energía superficial, la humectabilidad y la adhesión de una variedad de materiales, como el vidrio, los metales y los plásticos. La activación de superficies por plasma es el proceso en que los átomos de los iones en un plasma se utilizan para reemplazar los átomos nativos en los grupos funcionales del polímero de la superficie.

Los tratamientos de superficies por plasma son ideales para modificar superficies no reactivas o no humedecibles, con el objetivo de obtener propiedades mejoradas de unión y adhesión. Esto permite que la superficie forme enlaces covalentes estables para lograr un recubrimiento más uniforme y fiable con adhesivos, pinturas y tintas.

Además de aumentar la energía superficial para mejorar la unión, los tratamientos por plasma pueden eliminar ciertos pasos en un proceso de fabricación (y sus costos asociados), como la aplicación de imprimación, que también proporciona un beneficio ambiental al eliminar la generación de compuestos orgánicos volátiles. Estas son algunas de las razones por las que los tratamientos por plasma se utilizan con frecuencia para activar plásticos, como poliuretano termoplástico (TPU), poliolefina termoplástica (TPO) y polipropileno con relleno de vidrio.

Los tratamientos por plasma pueden ayudar a reducir aún más los costos de producción al mejorar la capacidad de unión lo suficiente como para permitir el uso de adhesivos menos costosos que, ahora, pueden funcionar de manera más efectiva. Este enfoque no se limita a la producción de plásticos. Los fabricantes de productos electrónicos a menudo utilizan el plasma para mejorar el rendimiento de los revestimientos de conformación mediante la activación por plasma de las placas de circuito impreso (PCB) antes de aplicar el recubrimiento.

Es posible mejorar la adhesión incluso cuando se usa plasma para la limpieza ultrafina de superficies; prácticamente cualquier uso de la activación por plasma aumenta la energía superficial y la capacidad de unión. Además, el tratamiento por plasma elimina la necesidad del proceso de siloxinación mencionado anteriormente para mejorar la energía superficial baja. Esto no solo reduce los costos y elimina un promotor tóxico, sino que también reduce el tiempo total de producción (y, por lo tanto, los gastos) porque ya no es necesario esperar el curado y la evaporación de la siloxinación.

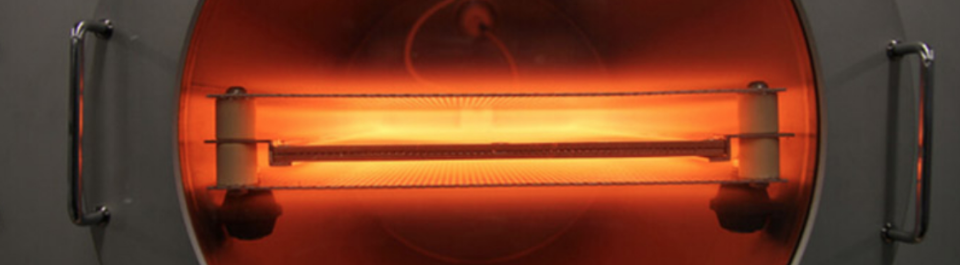

El tratamiento con llama se utiliza a menudo en los procesos de fabricación para modificar una superficie, particularmente las de baja energía, como plásticos y compuestos, para mejorar la adhesión. El proceso de tratamiento con llama utiliza una mezcla de gas natural y aire para crear plasma caliente rico en oxígeno, que elimina los contaminantes de la superficie y, luego, activa la superficie por oxidación parcial. Sin embargo, los tratamientos con llama pueden ser irregulares y su aplicación excesiva puede producir uniones débiles e irregulares y dañar el material superficial.

Tratamiento corona La energía de la corona eléctrica de alta carga rompe los enlaces moleculares en la superficie de un sustrato no polar. Los enlaces rotos se recombinan para formar grupos polares adicionales en la superficie; estos pueden proporcionar una mayor energía superficial y una mejor humectabilidad.

Tratamiento por plasma Es similar al tratamiento corona, pero los gases se inyectan en la descarga de corona, lo que ayuda a reducir el voltaje de funcionamiento y mejorar el tratamiento de superficies muy difíciles. La activación de superficies mediante tratamiento por plasma es sumamente rápida, eficaz, económica y respetuosa con el medioambiente. Un beneficio importante adicional de los tratamientos por plasma es la capacidad de repetir un tratamiento por plasma muchas veces para mejorar aún más la adhesión del material de base, sin dañar el material durante el tratamiento.

El plasma es la solución ideal de modificación de superficies porque la degradación de los materiales tratados es mínima y el impacto ambiental del plasma es sumamente reducido, ya que no se utilizan sustancias químicas en el proceso ni se producen emisiones tóxicas. Siempre que una capa tenga que adherirse a otra capa, la activación por plasma simplifica los procedimientos de producción y mejora los resultados.

La respuesta es simple. Cuando los problemas de adhesión ponen en riesgo la calidad del producto, los sistemas de tecnología de plasma pueden mejorar significativamente la calidad, la uniformidad y la fiabilidad de la adhesión sin tener que cambiar los materiales de base o los agentes de unión/pintura. Es posible incorporar los sistemas de plasma a su proceso de fabricación sin generar inconvenientes; esto le permitirá mejorar la calidad y la uniformidad del producto sin afectar su tasa de producción.

Costos operativos bajos Luego del costo de fabricación inicial, los costos operativos y de mantenimiento de nuestros sistemas de plasma son realmente bajos. Incluso puede reducir sus costos de producción generales al eliminar pasos de producción y materiales adicionales, como agentes de imprimación o siloxinación.

Respetuosos con el medioambiente Los tratamientos por plasma no utilizan ni generan materiales tóxicos, ni tampoco producen gases peligrosos, y no plantean riesgos para el medioambiente en comparación con otros procesos que sí lo hacen, como los baños químicos y los tratamientos con llama, los cuales pueden ser peligrosos no solo para el medioambiente sino también para los trabajadores. El uso de tecnología y procesos respetuosos con el medioambiente, como los tratamientos por plasma, puede incluso mejorar la aceptación del consumidor y aumentar la lealtad a la marca, lo que permite obtener una ventaja competitiva de marketing.

Análisis mejorados Muchas líneas de fabricación también requieren análisis de datos y registros de respaldo de todos los procesos ejecutados. El plasma ofrece sistemas controlados por PC que registran todos los datos durante cada proceso y tienen la capacidad de exportar datos fácilmente para una mejor supervisión y gestión del proceso.

Thierry Plasma continúa siendo líder en la industria del plasma en Norteamérica porque mejora constantemente su tecnología y sus productos. Todo lo que hace se basa en datos. Sin conjeturas. Sin dudas ni pensamientos hipotéticos. Como empresa centrada en el cliente, Thierry se centra únicamente en lo que es mejor para sus clientes. ¿Qué soluciones necesitan? ¿Qué funcionará mejor para resolver problemas, reducir riesgos y mejorar la calidad de los productos?

Este es el motivo por el cual nuestros sistemas son totalmente personalizables. Para mejorar la producción y la calidad del producto, cada herramienta se crea según las necesidades específicas del cliente, lo que permite que su sistema se adapte perfectamente a su proceso de fabricación. Con más de 8,000 sistemas de plasma en el campo y una trayectoria de éxito demostrada, nuestra amplia experiencia en tecnología de plasma es inigualable por la competencia.

Como una extensión virtual de su equipo de ingeniería de productos, incluso contamos con un laboratorio de aplicaciones de superficie en nuestras instalaciones para ayudar a empresas como la suya a determinar qué tan bien un sistema de tratamiento por plasma puede abordar su problema de adhesión, incluso antes de que decida adquirir uno. Así que tráiganos sus problemas de unión y adhesión más difíciles y le mostraremos la solución más rentable y eficaz.

Para obtener más información sobre Thierry Plasma, descargue nuestro eBook “Tecnología de plasma: Modificación de superficies por plasma para fabricantes”.

Contacto

Thierry Corporation

4319 Normandy Court

Royal Oak, MI 48073, EUA

Teléfono: +1 (248) 549 8600

Fax: +1 (248) 549 3533

info@thierry-corp.com